プロジェクト(事例)のご紹介

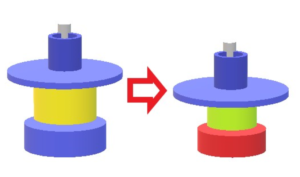

①既存商品の形状見直し提案

ご相談の背景

取引先の開発部門に対して「大幅なコストダウンの目標」が掲げられた。

それに対して、開発部門では具体的なコストダウンのアイデア・手法・方向性についての考えが行き詰まっていた。

課題・問題点

課題)8つの構成部品に対して80万円ほどのコストダウンが必要であった。

問題点)製品機能を損なわず、加工性を下げない形状の考案。

当社の分析及びご提案

【コストダウン】【既存品見直し】

【コストダウン】【既存品見直し】

10年前から製造している商品の類似品が1品番に集約されてきている事から、

機能を変えず、より組付けやすく、全長を9mm,61グラム減らした形状を開発部門のコストダウンを担当者様にご提案。

成果

1個あたり28.6円コストダウン

年間4.4万個、125.8万円/年の削減

②既存商品の仕入れ先変更提案

②既存商品の仕入れ先変更提案

ご相談の背景

水回り部品(逆止弁)の需要増加に伴い、生産供給能力のキャパを超える水準になっていた。

課題・問題点

生産量が月産1万5千個から月産3万個になりつつあり、生産能力がないため供給不全が発生。

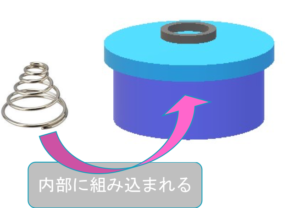

当社の分析及びご提案

【不良率低減】【コストダウン】【仕入先提案】【既存品】

10年前から別会社で製造されているステンレス製の弁型商品(ステンレスプレス品、ゴム部品、樹脂部品、スプリング計7部品のASSY品)を我が社で仕入れ、内職組立する方法でご提案。仕入れ品(ステンレスプレス品、スプリング)を自動車部品製造会社に変え、品質向上、コストダウン。

10年前から別会社で製造されているステンレス製の弁型商品(ステンレスプレス品、ゴム部品、樹脂部品、スプリング計7部品のASSY品)を我が社で仕入れ、内職組立する方法でご提案。仕入れ品(ステンレスプレス品、スプリング)を自動車部品製造会社に変え、品質向上、コストダウン。

更に簡易組付け機を自作して内職で組立可能にした。

成果

1個あたり約7.0円コストダウン

年間50万個、350万円/年の削減

部品の安定供給に貢献

③既存部品の金型変更提案

ご相談の背景

ゴム部品の製造現場において、金型の劣化が発生。この金型を早急に改善する必要があった。

課題・問題点

10数年前から使用しているゴム部品(内径溝入)の金型が劣化し、不良率が高くなり歩留まりが悪化。

当社の分析及びご提案

【不良率低減】【コストダウン】【仕入品】【既存品】

10数年前から仕入先で製造されているゴム部品(内径溝入)の金型が劣化し、不良率が高まっている事から、

10数年前から仕入先で製造されているゴム部品(内径溝入)の金型が劣化し、不良率が高まっている事から、

金型修正と同時に部品取り数変更を提案し、品質向上、コストダウン。

成果

1個あたり約0.9円コストダウン

年間55万個、49.5万円の削減

歩留まりが飛躍的に向上